В рамках рабочего проекта специалисты компании изготовили сто капролоновых опорных колес в течение одного месяца. В процессе производства мы переубедили клиента использовать полимерный материал, который был указан в его чертежах.

На этот раз на производство полимерных деталей в нашей компании разместил заказ представитель горно-металлургического предприятия. Стояла задача изготовить партию опорных колец из ста единиц в соответствии с техническим заданием и чертежом клиента.

Заказчик предоставил рабочие чертежи, в которых был указан полимерный материал для производства деталей – римамид. Этот пластик часто становится заменой металлов, сплавов, некоторых конструкционных полимеров: он легче бронзы в семь раз и легче фторопласта почти в 2 раза, при этом плотный, прочный, износостойкий, с антифрикционными свойствами. Специалисты нашей компании предложили клиенту использовать другой полимер в качестве основы деталей – полиамид-6. Римамид изготавливают на основе полиамида с добавлением модифицирующих добавок и применяют взамен металлов или самого капролона, при этом стоимость римамида в несколько раз выше, а некоторые свойства почти идентичны. После сравнительного анализа эксплуатационных характеристик и соотношения цены и качества каждого материала для конкретной производственной задачи, заказчик согласился с нашим предложением замены полимерных материалов.

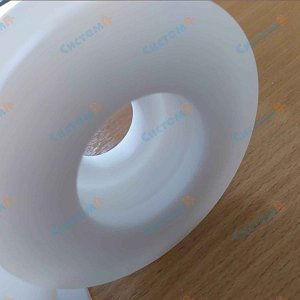

Для высокоточной обработки такого прочного пластика, как капролон, мы выбрали технологию точения на токарном станке. Размер готовой детали -100х34 мм.

Заказчик отказался от тестовых образцов, поэтому мы сразу изготовили полноценную партию. После ввода опорных колес в эксплуатацию, клиент прислал комментарий о высоком качестве капролоновых элементов.