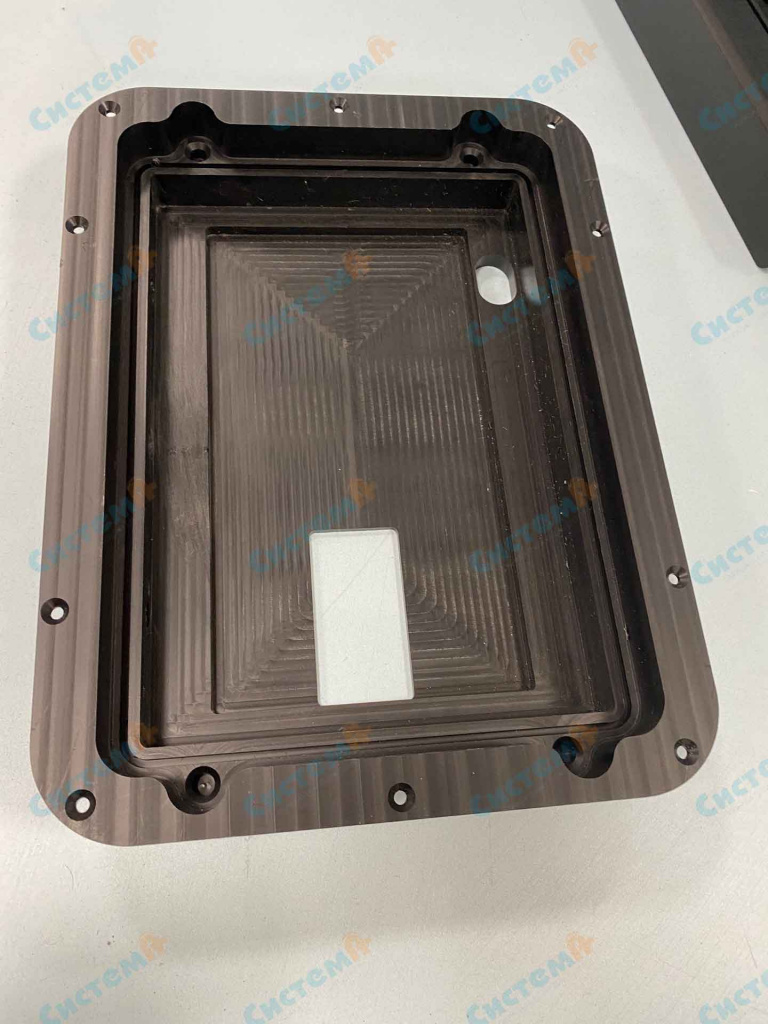

Корпуса, крышки, пластину, полость и лицевую панель изготовили из полиацеталя методом фрезерной обработки. Мы передали детали для сборки устройства – заказчик высоко оценил качество исполнения.

В этот раз нашим клиентом стала многопрофильная IT-компания, разрабатывающая информационные технологии. Задачей нашей команды стало производство комплектующих для сборки прототипа технического устройства согласно предоставленной конструкторской документации.

Заказчик предоставил 3D модель, которую мы адаптировали для обработки пластика на нашем автоматизированном оборудовании с ЧПУ – этот этап работы присутствует практически в каждом проекте. В чертеже был указан требуемый материал – полиоксиметилен, известный как полиацеталь, или ПОМ-С.

Этот термопластичный инженерный пластик обладает превосходными эксплуатационными качествами, которые обуславливают его широкое распространение как основы различных деталей для оборудования разных отраслей промышленности. Среди них твердость, жесткость, высокая прочность, хорошие показатели ударной вязкости даже при низких температурах, невысокие показатели влагопоглощения, стабильность размеров даже во влажной среде, износостойкость, диапазон рабочей температуры от -50°С до +100°С, хорошие диэлектрические свойства, химическая устойчивость к щелочам, стойкость к УФ-излучению, простота механической обработки различными инструментами.

По 3D модели полиацеталь обработали на фрезерном станке с ЧПУ. Точность обработки посредством этой технологии достигает 0,03 мм. Тестовые образцы не требовались, поэтому мы сразу приступили к производству крышек, корпусов, пластины, полости и лицевой панели для прототипа. Справились за 15 дней! По окончании сборки технического устройства клиент прислал положительные комментарии.