«Система промышленная группа» с 2006 года занимается обработкой полимеров и композитных материалов для производства различных комплектующих деталей, корпусов, расходников. За 16 лет существования компании наша команда реализовала тысячи проектов – мы производим стандартные однотипные детали, разрабатываем сложные полимерные изделия с нуля, дорабатываем готовые корпуса.

Обработку полимеров производим на современном автоматизированном оборудовании с числовым программным управлением. Применение обрабатывающих станков с ЧПУ позволяет добиться минимального риска производственного брака за счет исключения человеческого фактора, большой точности обработки и превосходного качества обработанной поверхности, высокой скорости производства.

Какие детали из полимеров мы производим? Если ответить коротко, то любые. Наиболее часто в рамках рабочих проектов изготавливаем:

— корпуса;

— лотки, технические ванны;

— перегородки;

— расходники (поролоновые пыжи, губки, другие);

— изоляторы;

— катушки;

— заглушки;

— колбы;

— кольца;

— клапаны;

— крышки, колпачки;

— лопатки;

— манжеты;

— накладки;

— уплотнительные прокладки, пластины;

— подставки;

— переходники;

— шестерни;

— втулки;

— шайбы;

— полусферы;

— и другие комплектующие.

Например, эти опорные кольца наша команда изготовила из капролона на высокоточном токарном станке с ЧПУ по заказу горно-металлургического предприятия.

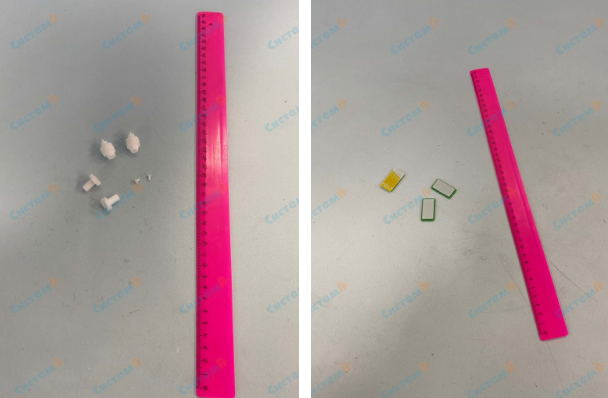

А эти изоляторы, пластины, уголки, прокладки и светофильтры изготовлены из фторопласта-4, полиамида-6, цветного полиметилметакрилата и композитного материала стеклотекстолита. Способом производства стала технология фрезерования. Работали по чертежу заказчика – научно-исследовательского центра, который разрабатывает и производит радиоэлектронное оборудование.

Корпуса из ABS-пластика (акрилонитрил-бутадиен-стирол), изготовленные методом вакуумной формовки для компании, которая производит трубопроводные системы.

А эти пазовые клинья из стеклотекстолита обрабатывались на фрезерном станке по чертежу заказчика – энергетической компании.

Втулки из текстолита изготовили методом точения на токарном станке по заказу научно-производственной компании, которая изготавливаем малоэмиссионные камеры сгорания газотурбинных двигателей.

Пыжи из поролона для обслуживания нефтепроводов изготовили методом вырубки для нефтегазохимического предприятия.

Наша команда берет в работу проекты любой сложности, бюджет которых составляет не менее 60 000 рублей. Разрабатываем изделия с нуля, по прототипу, фотографии или эскизу, выполненному от руки. Также работаем согласно конструкторской документации – строго соблюдаем размеры чертежа, условия технического задания.

Нам важно, чтобы комплектующие нашего производства отвечали всем требованиям и стандартам, поэтому перед запуском полной партии в производство мы производим тестовый образец, чтобы клиент проверил свойства сырья и качество обработки в среде эксплуатации.