Количественные показатели фрикционных свойств определяются коэффициентом трения и стойкостью к износу, выражающейся в скорости разрушения материала и его способности ему сопротивляться. Эти показатели определяют выбор полимера для производства деталей и комплектующих в узлах трения скольжения оборудования разных отраслей промышленности. Например, политетрафторэтилен (фторопласт-4) демонстрирует самый низкий коэффициент трения, за счет чего широко используется в высоконагруженных узлах для уменьшения интенсивности изнашивания и повышения срока службы всего оборудования.

Особенностью пластика в сравнении с другими материалами является быстрое разрушение при механических взаимодействиях. Разрушение происходит интенсивнее при высоких температурах: чем она выше, тем сильнее разрушается поверхность. Для регулирования механических взаимодействий в высоконагруженных узлах используются специальные полимеры с увеличенными фрикционными или антифрикционными свойствами.

Антифрикционные и фрикционные пластики

Для использования в узлах при низких механических нагрузках выбирают антифрикционные пластмассы – политетрафторэтилен (фторопласт-4), полиформальдегид (полиацеталь), полиамид. Ниже приведены значения их коэффициента трения:

ПТФЭ – 0,1-0,15

ПФ – 0,1-0,15

ПА – 0,1-0,2

На эту величину влияют разные факторы – скорость движения тел относительно друг друга, качество обработки поверхностей трущихся тел, нагрузки. Например, коэффициент трения политетрафторэтилена (фторопласт- 4) значительно уменьшается при возрастании нагрузок: при нагрузках до 30 кг/см3 он равен 0,1, а при нагрузках от 150 до 300 кг/см3 снижается до 0,02.

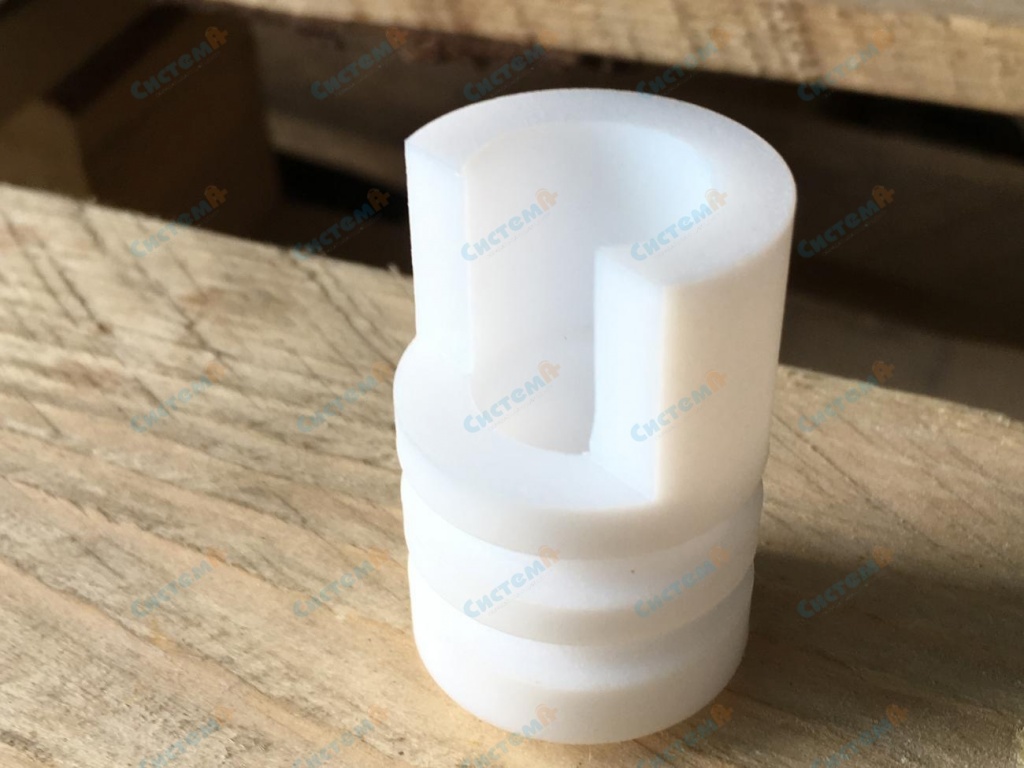

Антифрикционные пластики широко используются для производства деталей на замену бронзовых или баббитовых подшипников, втулок, вкладышей, других комплектующих. Среди их преимущественных эксплуатационных качеств высокая стойкость к износу (до 6 раз выше износостойкости баббитов, бронз, других сплавов), высокая прочность, широкий диапазон рабочей температуры, химическая инертность и стойкость, простота обработки, при этом дешевизна. Их главный недостаток – тепловое расширение выше, чем у металлов, низкая теплопроводность.

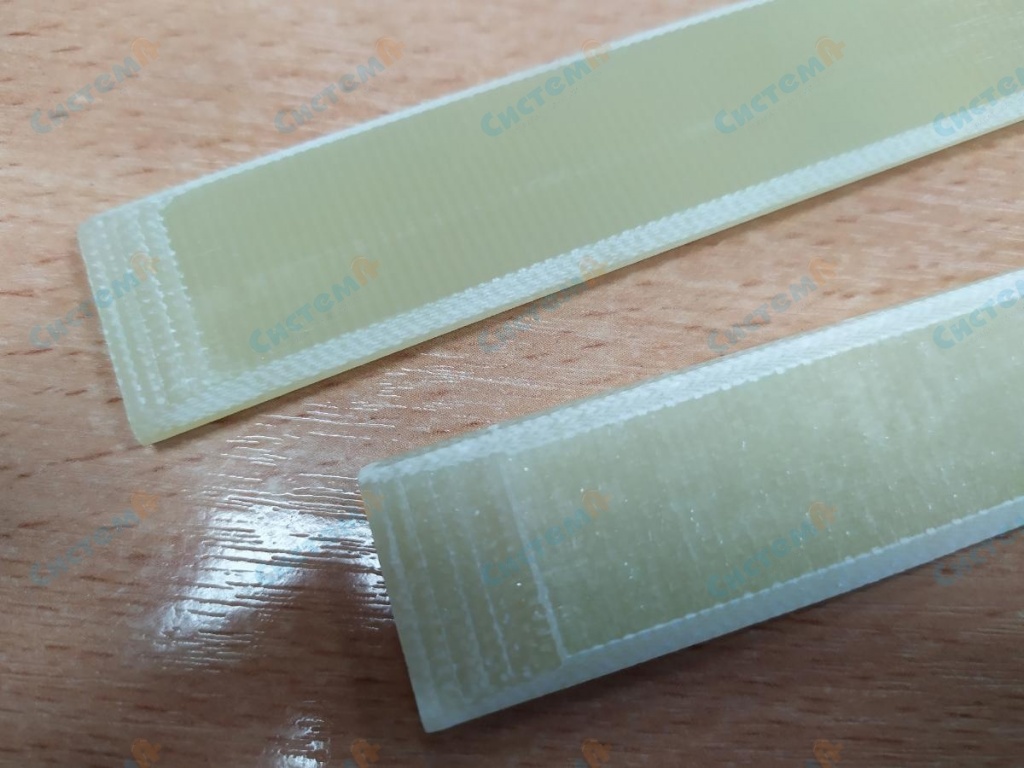

Фрикционные полимеры также широко используются для производства комплектующих. Наиболее часто эти пластмассы становятся основой элементов тормозных систем и трансмиссии - муфты, накладки, колодки тормозных устройств. Их эксплуатационные качества эффективны при температуре 200-300°С, но главным недостатком также является низкая теплопроводность.

Регулирование фрикционных свойств

Для использования в высоконагруженных узлах наиболее часто используют модифицированные марки пластиков, которые имеют низкий коэффициент трения и способны снизить его у других материалов. Эту величину регулируют путем введения в состав модифицирующих добавок – антифрикционных наполнителей, среди которых, например, дисульфид молибдена (MoS2 – 0,02-0,03), дисульфид вольфрама (WS2 – 0,06), графит (0.04-0,06), другие.

Чтобы другие эксплуатационные качества не изменились, содержание модифицирующих наполнителей не должно превышать 10% от общей массы полимерного материала.